Aufbau meines 2.4 L Typ4 Motor

Die Anforderung war einen Motor mit über 150 PS zu bauen, der in allen Drehzahlbereichen einen ruhigen Lauf aber auch gute Leistungsschübe aufweist. Ich habe mich für einen Typ 4 Motor entschieden, da ich einen Typ 1 Motor ab 100 PS nicht mehr für dauerhaltbar halte. Da es trotzdem ein luftgekühlter Motor sein sollte, habe ich mich für einen Typ 4 Motor entschieden.

Die 150 PS sind mit einem 2,0 Liter Motor oder größer erreichbar. Aus Erfahrung ist ein 2,0 L Motor in dieser Leistungsklasse ein sehr aggressiver Motor, der sehr drehfreudig am Gas liegt. Für mein 58er Cabrio schwebt mir ein drehmomentstarker Motor vor. Deshalb habe ich mich für einen 2,4 L Motor entschieden. Wenn man den Motor noch größer wählt, kommt man wieder eine Preiskategorie höher, da eine Kurbelwelle mit größerem Hub, längere Pleuel, längere Zylinder, längere Stösselschutzrohre, ... benötigt wird.

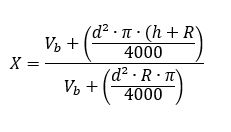

Damit der Motor in allen Drehzahlbereichen Leistung hat, habe ich mich für eine 284° Web-Cam Nockenwelle entschieden. Diese Nockenwelle hat einen Ventilhub von 12,7 mm bei Serienkipphebel. Das Verhältnis zwischen Ventilhub und Ventildurchmesser sollte nicht wahllos ausgewählt werden. Einschlägige Messungen haben ergeben, dass das Verhältnis von Ventilhub zu Ventildurchmesser 27 - 32 % beträgt. D.H. bei einem Ventilhub von 12,7 mm sollten die Ventile eine Größe von 39 - 47 mm haben. Ich habe mich für Zylinderköpfe mit 44 mm im Einlass und 39 mm im Auslass entschieden, da die Zylinderköpfe dann noch genügend Material zwischen den Sitzringen aufweisen. Für die Nockenwelle werden Chrom-Moly Stösselstangen erforderlich. Die originalen Ventilfedern können beibehalten werden. Damit der Hubraum von 2,4 L erreicht wird, müssen bei einer Serienkurbelwelle von 71 mm Hub Zylinder mit einem Innendurchmesser von 103 mm verwendet werden. Der Hubraum berechnet sich wie folgt:

Bevor das Gehäuse zum bearbeiten geschickt werden kann, muss man sich im Klaren sein, von welchem Hersteller die Kolben und Zylinder bezogen werden, da fast alle Zylinder unterschiedliche Außendurchmesser haben. Ich habe mich für AA Performance entschieden, da die Qualität recht gut ist und nur halb so teuer wie z.B. JE. Für die 103er AA muss das Gehäuse auf 108,50 mm und die Köpfe auf 115 mm aufgespindelt werden.

Das Gehäuse wurde für die Aufnahme der Zylinder auf 108,50 mm und eine Freidrehung für das Porsche Lüfterrad mit einem Durchmesser von 260 mm gespindelt. Um das mittlere Hauptlager wurden Passbuchsen gesetzt, damit die Kurbelwelle sich nicht so stark verwinden kann. Wenn Passbuchsen gesetzt werden, müssen die Hauptlagerbohrungen auf das nächste Übermaß gespindelt werden. Ebenfalls wurde die Kurbelwelle bei Ahnendorp geschliffen einzeln gewuchtet und mit einem neuen Schwungrad und der neuen Druckplatte zusammen gewuchtet.

Als nächstes habe ich mich mit den Pleuelstangen beschäftigt. Dazu habe ich gute gebrauchte Serienpleuel mit neuen Buchsen genommen und erleichtert. Die Pleuel dürfen nur am Pleuelauge, auf den beiden Flächen des T-Profils und um die Pleuelschrauben herum bearbeitet werden. Dabei ist darauf zu achten, dass die Bearbeitung immer nur in Längsrichtung erfolgt. Ein Querschleifen fördert die Kerbwirkung und damit die Gefahr des Brechens der Pleuel. Die Bearbeitung muss an allen Pleuel gleichmäßig erfolgen. Dass kann man am besten durch ein translatorisches Auswiegen ermitteln. Dazu wird das Pleuel auf beiden Seiten einzeln und komplett gewogen.

Bevor man mit dieser Tätigkeit beginnt, sollten jeweils die beiden Pleuelteile an der oberen Pleuelseite gekennzeichnet werden, da beim bearbeiten die originalen Markierungen verloren gehen (Einbaumarkierung). Ich habe dazu kleine Schlagzahlen benutzt. Für die Bearbeitung habe ich einen Drehmel mit Schleifaufsatz benutzt. Nach der Groben Bearbeitung habe ich die Pleuel mit 240er Schmirgel, dann mit 400er, 600er 800er und schließlich mit 1200er von Hand nass geschliffen. Zum Schluss habe ich Chrompolitur mit einem feinen Lappen aufgerieben und poliert. Hinterher muss alles gut gereinigt werden, da die Politur sich in den Ölbohrungen absetzt. Bei der Verwendung anderer Pleuel oder Kurbelwellen ist auf das Verhältnis zwischen Pleuellänge und Hub der Kurbelwelle zu achten. Das Serienverhältnis berechnet sich aus der Pleuellänge von131 mm und dem Serienhub von 71 mm. 131/71 = 1,85. Dieses Verhältnis solte den Wert von 1,65 nicht unterschreiten. Die Pleuellänge läßt sich aber auch nicht beliebig wählen, da die Motoren mit langen Pleuel auch sehr breit werden und gegebenenfalls nicht mehr in den Motorraum passen. Dieses sollte vorher genau gemessen werden.

Ich beginne die Montage immer mit der Komplettierung der Kurbelwelle. Dabei gilt alle Teile müssen peinlichst genau gereinigt werden. Das dritte Lager und der Sitz auf der Kurbelwelle muss eingeölt werden. Dabei gilt das erste Lager ist das am Schwungrad. Die weiteren Lager werden von da in Reihe abgezählt. Das zweite ist also das geteilte... . Die Bohrung für den Passstift im dritten Lager muss zur Wange der Kurbelwelle zeigen. Das Lager wird bei Beachtung dieser Lage leichtgängig auf die Kurbelwelle geschoben. Danach wird die halbrundförmige Passfeder für das Kurbelwellenrad mit einem Kunststoffhammer mit leichten Schlägen eingesetzt. Als nächstes muss das Kurbelwellenrad auf 80°C erwärmt werden. Ich lege es dafür ca. 15 Minuten bei 80°C in den Backofen. Bei der Montage muss auf die Einbaulage geachtet werden. Die beiden Markierungen müssen dabei zur Riemenscheibe zeigen. Zur Montage fasse ich das Kurbelwellenrad mit Handschuhen an, öle den Sitz kurz an und presse das Rad mit leichten Hammerschlägen eines Kunststoffhammers über Kreuz ringsum um das Kurbelwellenrad auf die Kurbelwelle. VW benutzt für diese Arbeit eine Hülse im richtigen Durchmesser. Da der Sitz nach der Erwärmung ziemlich leichtgängig ist, habe ich mir die Arbeit eine passende Hülle dafür anzufertigen gespart. Als nächstes wird der Zwischenring aufgesteckt. Ich habe mich für einen einseitig geschlossenen Ring von der Firma SCAT entschieden, da der offene bei hohen Belastungen zum spreizen neigen soll. Das Antriebsrad für den Zündverteiler muss ebenfalls auf 80°C erwärmt werden und anschließend wie das Kurbelwellenrad auf die Kurbelwelle gezogen werden. Die Einbaulage ist dabei egal. Danach wird der Sicherungsring eingesetzt. Das kann ohne geeignetes Werkzeug etwas kniffelig sein. Ich benutze dafür eine Sicherungsring Zange, an die ich kleine Bleche angeschweißt habe, damit man eine größere Fläche an der Zange hat. VW benutzt dafür einen Passenden Kegel über den der Sicherungsring gespreizt wird. Als nächstes werden die Pleuelstangen montiert. Dazu müssen die beiden Hälfen der Pleuelstangen getrennt werden und die Lagerschalen in die Pleuelhälften eingesetzt werden. Dabei ist auf die richtige Einbaulage zu achten. An einer Hälfte ist eine kleine Nase dran, die in die Kerbe im Pleuel eingesetzt wird. Die Lagerschalen sind wieder mit Öl zu benetzen. Danach werden die Pleuelhälften um den Lagerzapfen der Kurbelwelle gesetzt. Die Markierungen der beiden Pleuelteile müssen dabei auf einer Seite sein. Die Muttern für die Pleuelschrauben sollten grundsätzlich immer erneuert werden, da sie sehr hohen Kräften ausgesetzt sind. Die Muttern werden mit 33 Nm angezogen. Nicht ungefähr nach Augenmass sondern mit einem Drehmomentenschlüssel. Nach dem Einbau der Pleuel müssen die eventuell auftretenden Spannungen mit einem leichten Hammerschlag auf beide Seiten der Verschraubung gelöst werden. Nun muss das Axialspiel der Pleuelstangen zur Kurbelwelle mit einer Fühlerlehre gemessen werden. Es darf maximal 0,7 mm betragen. Das vierte Lager wird jetzt mit Öl benetzt und auf die Kurbelwelle geschoben. Dabei zeigt die Nut zur Riemenscheibe. Als letztes wird das erste Lager eingeölt und auf den Kurbelwellenzapfen aufgeschoben. Dabei muss die Bohrung für den Passstift zum Schwungrad zeigen.

Bevor die Kurbelwelle in die erste Gehäusehälfte gesetzt werden kann, müssen die Passstifte für die Lagerschalen und dann die Lagerschale für das zweite Lager in das Motorgehäuse gesetzt werden. Das kann einfach mit der Hand erfolgen. Die Lagerschale für das zweite Lager muss wieder eingeölt werden. Beim Einsetzen der Kurbelwelle ist darauf zu achten, dass die Bohrungen der Lager für die Passstifte richtig auf den Stiften sitzen. Die Lager dürfen sich nicht mehr drehen lassen und zwischen dem Gehäuse und den Lagern darf kein Spalt zu sehen sein.

Als nächstes wird das Nockenwellenrad auf die Nockenwelle geschraubt. Die Gewindebohrungen sind bei den US - Wellen asymmetrisch angeordnet. Da kann man eigentlich nichts verkehrt machen. Ich überprüfe jedoch jedes Mal die Lage der Nocken zu der Markierung auf dem Nockenwellenrad. Die Schrauben werden mit 25 Nm (gilt für Web-Cam und Pauter) angezogen. Später, nachdem ich das Axialspiel der Nockenwelle gemessen habe und das stimmt, baue ich die Nockenwelle noch mal aus und setze Körnungen zwischen dem Gewinde der Schrauben und dem Nockenwellenrad. Das sichert die Schrauben noch mal gegen selbstständiges lösen. Nun werden die Nockenwellenlager in das erste Motorgehäuse eingesetzt und mit Öl benetzt. Als nächstes drehe ich mir die Kurbelwelle so hin, dass die Markierungen auf dem Kurbelwellenrad nach oben zeigen. Die Markierung auf dem Nockenwellenrad muss genau zwischen den beiden Markierungen des Kurbelwellenrades liegen. Sitzt die Verzahnung genau wie eben beschrieben, wird die Nockenwelle in der Verzahnung heruntergedreht, bis sie in den Lagern sitzt. Das Zahnflankenspiel zwischen Nockenwellen- und Kurbelwellenrad beträgt 0,00 - 0,05 mm. Das Nockenwellenrad hat die richtige Größe, wenn das Spiel spürbar ist und wenn sich die Nockenwelle beim rückwärts drehen der Kurbelwelle nicht abhebt. Nun muss das Axialspiel der Nockenwelle gemessen werden. Es darf maximal 0,16 mm betragen. Dazu benötigt man eine Messuhr. Die Nockenwelle wird in Richtung Schwungrad gedrückt, die Messuhr auf die Stirnfläche des Nockenwellenrad aufgesetzt und die Nockenwelle wird zur Riemenscheibe gezogen. Der axiale Versatz kann auf der Uhr abgelesen werden.

Als nächstes baue ich die Ölpumpe provisorisch ein. Damit diese auch zur Nockenwelle passt. Es kann vorkommen, das die Aufnahme in der Nockenwelle nicht zu der Welle der Ölpumpe passt. Stimmt das Axialspiel und passt die Ölpumpe, baue ich die Nockenwelle noch mal aus und setze die Körnungen zur Sicherung der Nockenwellenschrauben. Die Nocken der Nockenwelle werden dann mit der mitgelieferten Einschleifpaste bestrichen. Dabei ist darauf zu achten, das nichts an die Lagerstellen gelangt. Nun wird die Nockenwelle nach dem selben Muster wieder eingebaut. Dem Gehäuse fehlt jetzt noch der Ölansaugstutzen. Dieser bekommt eine neue Dichtung am Ende des Rohrs, die leicht eingeölt wird. Der Ölansaugstutzen wird dann in die Bohrung geschoben. Verschraubt wir der Stutzen dann mit den Gehäuseschrauben.

Im nächsten Schritt werden die Gehäusehälften zusammengefügt. Dazu müssen in der zweiten Gehäusehälfte die Lagerschalen für die Nockenwelle und die Lagerschale für das zweite Kurbelwellenlager eingesetzt werden. Die Gehäusestehbolzen werden von unten bis zum Anschlag in die erste Gehäusehälfte gesteckt und mit den Dichtungen festgeklemmt. Die Dichtungen presse ich so weit es geht in die Bohrungen hinein. Die Unterlegscheibe und die Stehbolzen setze ich immer mit Dichtungsmittel ein, damit dort keine Leckage entstehen kann. Nun muss der Nockenwellendeckel mit Dichtungsmittel eingesetzt werden. Ebenfalls bekommt das Gehäuse eine dünne Wurst mit Dichtungsmittel (Siehe Bild). Als Dichtungsmittel benutze ich Hylomar. Die Passbuchsen neben dem 2. Hauptlager werden mit Kupferpaste eingestrichen, damit sich die Gehäusehälften bei Bedarf wieder lösen lassen. Die Pleuel müssen aufgerichtet und die zweite Gehäusehälfte von oben aufgesetzt werden. Es darf kein Spalt zwischen den Gehäusehälften entstehen. Lässt sich der Kurbeltrieb noch leicht bewegen, können die sechs Stehbolzen verschraubt werden. Ich setze diese Muttern ebenfalls mit Dichtungsmittel ein. Verschraubt werden zuerst die beiden mittleren Stehbolzen durch die Passbuchsen und dann die anderen vier über Kreuz jeweils mit 35 Nm. Danach müssen die anderen M8er Gehäuseschrauben verschraubt werden. Diese schraube ich ebenfalls mit Dichtungsmittel ein bei einem Drehmoment von 20 Nm. Die kompletten Gehäuseschrauben ziehe ich nach ca. 30 min noch mal nach, falls sich noch was gesetzt hat. Der Kurbeltrieb muss sich leicht von Hand drehen lassen. Sollte dieses nicht der Fall sein, wurde bei der Montage was falsch gemacht.

Jetzt muss das Axialspiel der Kurbelwelle eingestellt werden. Dazu werden nur zwei Passscheiben um den Kurbelwellenzapfen an der Schwungradseite gelegt und das Schwungrad ohne Dichtringe verschraubt. Damit der Kurbeltrieb beim Verschrauben nicht mitdreht, mus das Schwungrad mit einem speziellen Werkzeug am Gehäuse festgesetzt werden (Siehe Bild). Dann können die Schrauben für das Schwungrad mit 110 Nm angezogen werden. Ähnlich wie bei der Nockenwelle kann nun das Axialspiel der Kurbelwelle ermittelt werden. Dazu muss der Kurbeltrieb axial zu einer Seite Verschoben werden, die Messuhr auf Null gesetzt und der Kurbeltrieb zur anderen Seite ausgelenkt werden. Das Axialspiel kann nun auf der Messuhr abgelesen werden. Als nächstes muss die Dicke der dritten Passscheibe bestimmt werden. Die Dicke berechnet sich aus dem gemessenen Axialspie - 0,10 mm. Die 0,10 mm sind das mittlere Axialspiel. Nun wird das Schwungrad wieder ausgebaut und die dritte Passscheibe eingesetzt. Jetzt wird auch der O-Ring und das Nadellager in das Schwungrad und der Distanzring und der Wellendichtring vorsichtig in das Gehäuse eingesetzt, dabei wird die Dichtkante des O-Rings und die des Wellendichtrings mit Öl benetzt. Das Nadellager muss mit ca. 0,2 cm³ Mehrzweckfett geschmiert werden. Für den Einbau des Wellendichtrings benötigt man eine Scheibe die geringfügig im Durchmesser kleiner ist als der Wellendichtring. Mit dieser Scheibe kann vorsichtig durch über Kreuz versetzte Schläge mit einem Kunstoffhammer der Wellendichtring eingeschlagen oder besser mit einem Aufzieher reingedrückt werden. Schlägt man den Dichtring direkt mit einen Hammer ein, geht er zu 100% kaputt. Wenn nun das Schwungrad mit der Unterlegscheibe für die Schrauben wieder verschraubt wird, muss das Axialspiel erneut gemessen werden. Es muss jetzt zwischen 0,07 und 0,13 mm liegen. Die Verschleißgrenze liegt bei 0,15 mm. Nichtgeübte empfehle ich das Axialspiel mit den drei Passscheiben ohne den Wellendichring vorab nochmal zu messen, damit nicht so viele Dichtringe benötigt werden :-). Zum Schluss wird der Filzring mit Öl benetzt und in das Schwungrad eingesetzt. Überschüssiges Öl muss vom Schwungrad entfernt werden.

Als nächstes wird der Zündverteilerantrieb eingesetzt. Dazu wird der Zylinder 1 auf OT gestellt. D.H. Zylinder 1 ist der von der Riemenscheibenseite betrachtete hintere rechte Zylinder. Da die Zylinder noch nicht montiert sind, muss der Kurbeltrieb so lange gedreht werden, bis das Pleuel von Zylinder 1 ganz nach außen ragt. Dann wird die Unterlegscheibe mit Fett an die Zündverteilerantriebswelle geklebt und mit einem Winkel von ca. 12° zur Motorlängsachse eingesetzt (siehe Bild). Das kleinere Segment liegt dabei außen. Da sich der Verteilerantrieb in der Führung des Verteilerantriebsrades noch etwas weiter dreht, ist das ein beliebter Fehler bei Anfängern. Den Verteilerantrieb bekommt man mit einem handelsüblichen Innenauszieher Durchmesser 14,5-18,5 mm wie z.B. KUKKO 21/2 wieder herausgezogen. Nun wird noch die Feder mit einer kleinen Spitzzange in den Verteilerantrieb gesetzt. Der Motor darf jetzt nur noch in der richtigen Richtung gedreht werden, da sonst der Verteilerantrieb verkantet und aus der Verzahnung springt. Die richtige Laufrichtung sieht man in dem Video. Wenn man vor dem Schwungrad steht, wird das Schwungrad oben nach links gedreht. Nun kann auch die Ölpumpe montiert werden. Ich habe mich bei diesem Motor für eine 30mm HD Melling Ölpumpe entschieden, da diese qualitativ sehr hochwertig ist. unter dem Ölpumpengehäuse und unter dem Ölpumpendeckel wird eine Papierdichtung gelegt, die leicht eingefettet werden. Die Schrauben werden mit 20Nm angezogen. Für diese Muttern benutze ich immer selbstsichernde Muttern. Vorher sollte allerdings das Axialspiel der Pumpe gemessen werden. Dazu wird der Abstand zwischen Pumpengehäuse und den Zahnrädern mit einem Messwinkel und einer Fühlblattlehre gemessen. Das Axialspiel darf maximal 0,1 mm betragen. Dieses wird ohne Dichtungen gemessen. Damit die Zylinder montiert werden können, müssen die Zylinderstehbolzen eingeschraubt werden. Dafür kontere ich zwei Muttern auf dem Stehbolzen und drehe diese dann mit einer Knarre rein. Bei großen Zylindern müssen die Gewinde komplett eingeschraubt werden, da sonst die Zylinder leicht auf den Gewinden aufliegen und dann verkanten. Die Stehbolzen werden ebenfalls mit Dichtmittel eingesetzt.

Da die Kolben und Zylinder noch nicht geliefert wurden, habe ich den Motor mit einigen Teilen komplettiert. Die Stößel wurden eingeölt in die Bohrungen geschoben, die Ölkühleradapterplatte wurde mit den beiden Dichtungen eingesetzt, der Ölfilterhalter mit Ölfilter und den Dichtungen wurde verbaut, das Ölsieb und die Verschlußdeckel wurden mit den Dichtungen montiert, der Öldruckkolben mit der Feder und der Spezialverschlussschraube für die Aufnahme des Öltemperaturfühlers wurden verbaut und der Öltemperaturfühler und der Öldruckschalter wurden verbaut. Der Wellendichtring an der Riemenscheibe wird wie der Wellendichtring an dem Schwungrad mit einer passenden Scheibe montiert. Danach wird der O-Ring in die Nabe eingesetzt und die Dichtflächen der Dichtringe leicht eingeölt. Die Nabe wird mit einem Drehmoment von 30 Nm mit der mittleren Schraube befestigt. Auf diese Nabe wird dann die Riemenscheibe mit drei Schrauben befestigt.

Nachdem die Kolben und Zylinder geliefert wurden, kann nun das Verdichtungsverhältnis ermittelt und Maßnahmen zur Anpassung vorgenommen werden. Das Verdichtungsverhältnis X berechnet sich wie folgt:

X = Verdichtungsverhältnis |

Diese Formel kann auch online auf der Seite http://www.csp-shop.de/cshop/technik/ber_verdichtung.php berechnet werden.

Das Brennraumvolumen muss ausgelitert werden. Dazu baut man sich eine Scheibe aus durchsichtigem 10 mm starkem Plexiglas. Das Plexiglas sollte Benzin beständig sein, da damit ausgelitert wird. Die Scheibe bekommt 6 Bohrungen in einem Durchmesser von 7 mm (siehe Bild). Es wird zum Auslitern eine handelsübliche Spritze mit 60 Milliliter Inhalt benötigt. Diese wird mit Benzin befüllt und soweit wieder zusammengedrückt, bis alle Luftblasen verschwunden sind. Der Zylinderkopf wird horizontal ausgerichtet und muss mit Ventilen und Zündkerze bestückt sein. Ich benutze zum Ausrichten eine kleine Wasserwaage. Die Plexiglasscheibe wird mit Fett in den Zylinderkopf geklebt und der Inhalt der Spritze durch die mittlere Bohrung in den Brennraum vorsichtig eingespritzt, bis alle Bohrungen am oberen Rand gefüllt sind. Der eingespritzte Wert kann nun auf der Spritze abgelesen werden. Die Skala der Spritze ist übrigens nicht benzinfest. Hier ist also Vorsicht geboten. Zum Auslitern kann natürlich auch eine Messbürette aus Metall verwendet werden. Das macht die Sache etwas einfacher. Das ausgeliterte Volumen ist noch nicht das Brennraumvolumen. Von ihm müssen noch die Inhalte der Bohrungen abgezogen werden. Z.B. wurden 55 ml (auch 55 ccm) gemessen und die Scheibe hat 5 Bohrungen mit je 7 mm Durchmesser und einer Höhe von 10 mm, dann muss das Volumen von 2 ccm abgezogen werden. D.H. das Brennraumvolumen beträgt 53 ccm. Wenn die Kolben Taschen aufweisen, muss der Inhalt dem Brennraumvolumen hinzugefügt werden. Dieses kann genauso ausgelietert werden.

Der Kolbenrückstand wird durch Montage der Kolben und Zylinder gemessen. Die neuen Kolben und Zylinder werden immer montiert geliefert. Der Zylinder sollte gereinigt und von innen mit Öl benetzt werden. Jetzt kann der Kolben soweit nach unten herausgeschoben werden, bis die Bohrungen für den Kolbenbolzen frei liegen. Vorsichtig, wenn die Kolbenringe mit nach unten herausgedrückt wurden, müssen sie wieder mit einem Spannband eingesetzt werden. Dazu später mehr. Der Kurbeltrieb wird nun solange gedreht, bis das Pleuel ganz aus dem Gehäuse herausragt. Nun kann der Zylinder mit dem Kolben auf die Stehbolzen gesetzt werden, bis das Pleuelauge auf derselben Höhe steht wie die Bohrungen des Kolbens. Der leicht eingeölte Kolbenbolzen kann jetzt von Hand in die Kolbenbohrungen und in das Pleuelauge geschoben werden. Der Kolbenbolzen sollte sehr leichtgängig sein. Bei der Auswahl der Kolben und Zylinder sollte darauf geachtet werden, dass der Pfeil auf dem Kolben immer zum Schwungrad zeigt, da dieser nicht ganz symmetrisch angeordnet ist. Sitzt der Kolbenbolzen, kann der Zylinder über den Kolben ins Gehäuse gestülpt werden und provisorisch mit einer Montageplatte verschraubt werden (siehe Bild). Der Kolben ist nun auf den OT (oberen Totpunkt) zu stellen und das Maß zwischen der Stirnfläche des Zylinders und dem Kolbenboden mit einem Tiefenmessschieber zu messen. Dieses ist der Kolbenrückstand. Der Kolbenrückstand sollte an mehreren Stellen gemessen werden. Wenn die Werte unterschiedlich sind, ist der Kolben nicht genau im Umkehrpunkt, da er je nach Größe zum Kippen neigt. Der OT bedeutet, dass der Kolben so weit wie möglich nach außen verschoben wird.

Das Verdichtungsverhältnis für diesen Motor berechnet sich wie folge:

Das gemessene Volumen aller vier Brennräume ergab je ein Volumen von 49,5 ccm. Für die Bohrungen müssen 2 ccm abgezogen werden (theoretisch 1,9 ccm aber auf ein Zehntel genau wird nicht gerechnet). D.H. die Zylinderköpfe haben ein Brennraumvolumen von 47,5 ccm. Die Kolbentaschen wurden mit 3,5 ccm ausgelitert. Dort waren zwei Bohrungen in der Scheibe drin. Also muss für die Bohrung ca. 1 ccm abgezogen werden. Das ergibt ein Brennraumvolumen der Kolbentaschen von 2,5 ccm. Das Brennraumvolumen Vb wird also addiert aus 47,5 ccm + 2,5 ccm und ergibt dann 50 ccm. Der Kolbenrückstand wurde mit 3,5 mm gemessen. Dazu muss 0,1 mm für Das Dichtungsmittel zwischen Zylinder und Motorblock gerechnet werden. Das ergibt ein tatsächlichen Kolbenrückstand von 3,6 mm. Der innere Zylinderdurchmesser ist 103 mm und der Hub der Kurbelwelle beträgt 71 mm. Daraus ergibt sich folgende Verdichtung:

Dieser Typ 4 Motor soll eine Verdichtung von ca. 10:1 bekommen, damit er hinterher auch genug Leistung bei geringerem Verbrauch besitzt. Nun kann also das Brennraumvolumen oder der Kolbenrückstand verkleinert werden. Wenn die Brennräume verkleinert werden, muss der Zylinder weiter eingestochen werden. Das nimmt an der letzten Rippe recht viel Material ab, die dann weniger Kühlleistung aufweist. Aus diesem Grund habe ich mich für ein Kürzen der Zylinder am Zylinderfuß entschieden. Dazu werden die Zylinder an der Auflage zum Gehäuse abgedreht. Nach erneuter Berechnung würde ein Verdichtungsverhältnis von 10,1:1 mit einem tatsächlichen Kolbenrückstand von 1,8 mm erreicht werden. Daher werden die Zylinder um 1,8 mm abgedreht.

Nachdem die Zylinder vom Kürzen zurück geschickt wurden, können die Kolben in die Zylinder eingesetzt werden. Dazu werden die Zylinder von innen und die Kolbenringe mit Öl benetzt. Die Öffnungen der Kolbenringe werden mit einem Versatz von 120° zueinander Verdreht, so dass die Öffnungen nicht übereinander stehen. Jetzt können die Kolben mit Hilfe eines Spannbandes in die Zylinder gesetzt werden. Dieses muss mit sehr viel Sorgfalt durchgeführt werden, damit die Kolbenringe nicht beschädigt werden. Dabei ist auf die richtige Lage der Kolben und Zylinder zu achten. Die abgeflachte Seite der Zylinder zeigt jeweils zu dem benachbarten Zylinder und der Pfeil auf den Kolben zeigt zum Schwungrad. Einige Kolben sind nicht exzentrisch hergestellt (Z.B. AA Performance). Da spielt die Lage keine Rolle. Wenn Ventiltaschen in den Kolben eingefräst sind, dann sind diese immer unten am Kolben angeordnet. Die Kolben werden soweit in die Zylinder geschoben, bis die Augen der Kolben unten voll zu sehen sind. In die Kolben wird nun je ein Sicherungsring montiert und auf der anderen Seite der Kolbenbolzen ein wenig eingeschoben, nachdem dieser mit Öl benetzt wurde. Der Kurbeltrieb wird nun auf OT gestellt, so dass das Pleuel voll ausgefahren ist. Jetzt kann der Zylinder mit dem Kolben über die Stehbolzen soweit geschoben werden, bis das Pleuelauge mit dem Kolbenauge fluchtet. Der Kolbenbolzen kann nun leichtgängig eingeschoben werden. Ist dieser komplett eingeschoben, kann mit einer speziellen Sicherungsringzange auch der zweite Sicherungsring eingesetzt werden. Der Zylinder kann jetzt über den Kolben in den Motorblock geschoben werden.

Um sicherzustellen, dass die Ventile im Betrieb nicht auf die Kolben schlagen, muss der Abstand zwischen den geöffneten Ventilen und dem Kolben gemessen werden. Dazu legt man einen dicken Knetstreifen (siehe Bild) auf die Kolben und montiert die Zylinderköpfe provisorisch auf die Zylinder. Damit der Abstand gemessen werden kann, muss die Länge der Stößelstangen ermittelt werden. Dazu nimmt man eine originale Alu Stößelstange und sägt in der Mitte 30mm raus. In diese beiden Hälften wird jetzt ein M6 Gewinde reingeschnitten und mit einer 60mm langen Gewindestange verbunden. Diese Gewindestange wird zu jeder Seite mit einer Mutter gekontert. Mit dieser einstellbaren Stößelstange lässt sich nun die richtige länge ermitteln. Nach der Montage der Kipphebel mit dieser speziellen Stößelstange wird das Ventil auf halbgeöffnete Stellung gebracht. Dazu misst man sich die Länge der Feder im geschlossenen und im voll geöffneten Zustand der Ventile und bildet daraus ein Mittel. Die Einstellschraube soll bei halb geöffnetem Ventil mit dem Ventil eine Flucht bilden. Sind die Einlass- und Auslassventile unterschiedlich lang, weichen die Längen der Stößelstangen voneinander ab. Nach dem Einstellen des Ventilspiels, kann der Kurbeltrieb mehrfach durchgedreht werden. Dadurch drücken die Ventile in die Knetmasse, an der der Abstand gemessen werden kann. Dazu wird der Zylinderkopf demontiert und die Knete vermessen. Bei meinem Motor ergibt sich ein Abstand zwischen Einlassventil und Kolben von 4 mm und zwischen Auslassventil und Kolben ein Abstand von 5 mm. Bei Straßenmotoren sollte der Abstand von 2 mm nicht unterschritten werden.

Auch bei den Ventilfedern gilt alles muss kontrolliert werden. Wer keine Federwaage hat, der kann mit Hilfe einer Personenwaage und einer Ständerbohrmaschine sich eine Federwaage basteln (Siehe Bild). Alle Federn müssen die selben Werte im geöffneten und im geschlossenen Zustand der Ventile aufweisen. Die gemessenen Federlängen können an der Ständerbohrmaschine durch die Höhenverstellung und die Drücke an der Waage abgelesen werden. Ich habe mich bei meinem Motor für die CU Typ 4 Federn entschieden, da diese die stärksten Typ4 Federn sind und einen höheren Druck als verstärkte Typ 1 Einfachfedern aufweisen. Da ich meinen Motor bis max. 6000 1/min drehen lassen will, reicht ein Druck von ca. 103 kg bei geöffnetem Ventil aus. Soll die Drehzahl Richtung 7000 - 8000 1/min aufwärts steigen, benötigt man einen Umbau auf verstärkte Typ 1 Doppel- oder Dreifachfedern.

Bei den Ventilfedern ist darauf zu achten, das diese eine gewisse Sicherheit aufweisen nicht auf Block zu laufen. Die Blocklänge ist die Länge der Feder im komplett zusammengedrückten Zustand. Die Typ 4 Federn haben ein Blockmaß von 24,5 mm. Im eingebauten entlasteten Zustand haben die Federn eine Länge von 40 mm. Zieht man davon den Hub der Nockenwelle, bei mir 12,7 mm, ergibt sich der Restfederweg. Bei meinem Motor also 40 mm - 12,7 mm = 27,3 mm. D.H. es besteht ein Restfederweg von 2,8 mm zum Blockmaß. Ein gewisser Restfederweg sollte vorhanden sein, da die Feder sonst überbeansprucht und damit unbrauchbar wird.

Mit einem kleinen Hilfsmittel, das man sich aus einem kleinen Rohr selber erzeugen kann, können die Ventilfedern sehr leicht ein- und ausgebaut werden (Siehe Bild). Dazu wird unter das Ventil ein kleiner runder Metallklotz oder eine Nuss aus dem Knarrenkasten gelegt und das selbst erzeugte Spezialwerkzeug mit der Ständerbohrmaschine heruntergedrückt. Nun können die Ventilkegelstücke mit einer Spitzzange entfernt bzw. eingesetzt und die Feder danach wieder entlastet werden.

Sind die Ventile ausgebaut, können diese eingeschliffen werden. Im ersten Schritt wird der Tragbereich am Ventil umlaufend mit Schleifpaste bestrichen. Das Ventil wird vorsichtig in die Führung eingesetzt und der Gummiteller mittig auf den gesäuberten Ventiltellerrücken aufgedrückt. Durch gleichmäßiges Hin- und Herbewegen des Gummi-/Holzstabs erfolgt das Einschleifen von Sitzring und Ventil. Die erfolgreiche Arbeit zeigt sich durch umlaufend geschlossene, graue Tragringe an Ventil und Sitzring. Dieser Vorgang wird erst mit Vor- später mit Nachschleifpaste vorgenommen. Der Tragring sollte bei Einlassventilen eine Breite von 1,8 - 2,2 mm und bei Auslassventilen eine Breite von 2,0 - 2,5 mm aufweisen Wer keinen Gummi- /Holzstab in der richtigen Größe zur Hand hat, kann sich auch mit einer langsam drehenden Bohrmaschine die mit einem 9 mm Bohrer bestückt ist weiterhelfen. Auf den Bohrer wird ein 8 mm Benzinschlauch gepresst und von unten auf das eingesetzte Ventil geschoben. Mit kurzen Vor- und Rückwärtsläufen der Bohrmaschine kann so ebenfalls das Ventil sehr einfach eingeschliffen werden.

Die Zylinderköpfe sollten für eine Leistungssteigerung bearbeitet werden. Dieses ist ein sehr aufwendiger Prozess, der sehr viel Erfahrung erfordert. Wer sich an diese Arbeit nicht herantraut, kann seine Zylinderköpfe von einem Tuner professionell bearbeiten lassen. Allen anderen kann ich nur das Handbuch Band I von Theo Decker empfehlen. Meine Zylinderköpfe wurden für größere Sitzringe aufgefräst, der Brennraum umgearbeitet, Im Bereich der Zündkerzen aufgeschweißt, die Einlass- und Auslasskanäle bearbeitet, neue konische Einlass- und ballige Auslassventilführungen eingesetzt und schließlich die Brennräume poliert. Das Spiel der Ventile in den Ventilführungen sollte auch bei neuen Ventilführung immer gemessen werden. Dazu wird das Ende vom Ventilschaft bündig zur Führung positioniert und am Ventilkopf der seitliche Versatz mit einer Meßuhr gemessen (Siehe Bild). Die Verschleißgrenze liegt bei 1,2 mm.

Nachdem die Zylinderköpfe fertig sind, können die Zylinder mit den Kolben und den Köpfen endgültig montiert werden. Der Zylinderfuß wird mit einer wärmebeständigen Dichtmasse eingedichtet (Siehe Bild). und wie beschrieben eingesetzt. Auf die Zylinder werden die Zylinderköpfe gesetzt und nach einem bestimmten Schema festgezogen.

| Die Muttern werden nach links stehender Reihenfolge mit 16 Nm vor- und anschließend mit 32 Nm nachgezogen. Wenn die Schrauben sich gesetzt haben, müssen diese erneut nachgezogen werden. |

Nun müssen die unteren Luftumleitbleche mit drei M6 Schrauben angeschraubt und anschließend die Stößelschutzrohre eingedrückt werden. Dazu müssen die Dichtringe mit Öl benetzt werden. Wenn die Schutzrohre von Hand nicht eingedrückt werden können, kann man vorsichtig mit dem Stiel eines Hammers nachhelfen. Die Schweißnaht an den Stößelschutzrohren soll immer oben liegen, da bei schlechter Verarbeitung die Nähte durchlässig sein können.

Als nächstes habe ich die Lüfterhaube für das Porsche Gebläse angepasst. Bei den Lüfterhauben sollte man nicht auf den Preis schauen. Denn Teuer ist auch gut. Billige Nachbauten, die bei Ebay und Co. angeboten werden sind weder passgenau noch haltbar. Ich habe mich für eine Lüfterhaube von der Firma MSS, die z.B. bei CSP oder auch bei Tafel vertrieben werden entschieden. Sie ist absolut passgenau. Es müssen lediglich die Bohrungen für die Zündkerzenstecker und die vier Bohrungen zur Befestigung gesetzt werden. Anschließend kann sie in Wunschfarbe lackiert werden.

Um die Größe der Weber Doppelvergaser-Anlagen festzulegen, kann man folgende Formel benutzen:

D = Vergasergröße |

Der Hubraum eines Zylinders beträgt bei diesem Motor 2366 cm³ Gesamtvolumen geteilt durch 4, da es 4 Zylinder sind. Also 2366 cm³ / 4 = 591,5 cm³ (Siehe Seite 1). Die Maximaldrehzahl soll 6000 1/min betragen. Daraus folgt:

Die Vergasergröße wurde anhand dieser Berechnungen mit 48 festgelegt.

Als nächstes können die Lufttrichter (Venturi) berechnet werden. Sie berechnen sich aus dem Produkt von 0,8 mit der Größe der Vergaser.

d = 0,8 * D = 0,8 * 48 = 38,4 | d = Größe der Venturi D = Größe der Vergaser |

Die optimale Größe wären 38er Venturi. Diese gibt es für 48er Weber nicht zu kaufen. Man kann sich die Venturi selber drehen oder auf die nächste größere Größe zurückgreifen. Das Wären dann 40er Venturi. Mit dieser Größe werden die 48er Weber auch ausgeliefert. Ich habe mich bei diesem Motor ebenfalls für die 40er Venturi entschieden.

Nun kann die Hauptdüse bestimmt werden. Sie errechnet sich aus dem Produkt der Venturi mit einem Faktor von 4 - 5.

GH = j * d = 4 * 40 = 160 | GH = Größe der Hauptdüse |

Als Hauptdüse habe ich eine Größe von 165 gewählt. Standardmäßig sind die 48er Weber mit einer Größe von 150 bestückt.

Die Größe der Luftkorrektur-Düse liegt etwa 60 über der Hauptdüse.

GL = GH + 60 = 165 + 60 = 225 | GL = Größe der Luftkorrektur-Düse |

In der Praxis kann dieser Wert nach Oben oder nach Unten abweichen. Wird eine kleinere Luftkorrektur-Düse gewählt, wird das Gemisch über den gesamten Drehzahlbereich fetter. Wählt man eine Größere Düse, magert das Gemisch über den gesamten Drehzahlbereich weiter ab. Grundsätzlich liegt die Größe der Luftkorrektur-Düse immer zwischen 180 und 210. Ich habe mich für eine 180er Düse entschieden, da der Motor vor dem Prüfstandlauf eher zu fett als zu mager laufen soll. Wird der Motor zu mager eingedüst, kann es sein, dass der Motor zu heiß wird und schon bei der ersten Autobahnfahrt kaputt geht.

Die Größe der Leerlaufdüse ist für die erste Bedüsung nicht so wichtig sie kann zwischen 50 und 60 liegen. Ich habe mich aus Erfahrungen für eine Düsengröße von 60 entschieden. Die genaue Größe wird später im Betrieb ermittelt.

Das Mischrohr kann so übernommen werden. Ich habe zwischen den unterschiedlichen Mischrohren kein Unterschied feststellen können. Das serienmäßige Mischrohr ist ein F11.

Bei der Montage des Gasgestänges ist darauf zu achten, dass es absolut leichtgängig ist. Die serienmäßigen Rückholfedern reichen vom Druck aus, wenn das Gestänge kugelgelagert und gleichmäßig eingestellt ist.

Die Kupplung wird mit einem Spezialdorn auf die Schwungscheibe gesetzt. Dieser Dorn wird in das Nadellager der Schwungscheibe gesetzt und sitzt mit seiner Verzahnung in der Kupplungsscheibe. Nun kann die Druckplatte mit hochfesten Schrauben (M8 10.9) mit 25 Nm über Kreuz angezogen werden. Das Schwungrad ist dabei gegen Verdrehung zu sichern. Wenn die Kurbelwelle mit dem Schwungrad und der Druckplatte gewuchtet wurde, muss die Einbaulage beachtet werden. Hier gekennzeichnet durch die rote Markierung.

Nachdem die Abgasanlage von der Firma Tafel geliefert wurde, kann diese nun verbaut werden. Sie besteht aus zwei Wärmetauscherersatzrohren, die in abgestimmten Längen gefertigt worden und einem Endtopf in Serienstyle Optik. Die Abgasanlage ist komplett in Edelstahl gefertigt worden. Damit die Wärmetauscherersatzrohre an die Zylinderköpfe passen, müssen diese vorher noch etwas zurechtgebogen werden. Bei dem Preis hätte ich mir das eigentlich passgenauer gewünscht. Auch die Muttern zur Befestigung ließen sich so nicht aufziehen. Dafür musste erst ein wenig Platz geschaffen werden.

Für die Kühlung habe ich mir ein gebrauchtes 5-Flügel Lüfterrad von einem frühen Porsche 911 besorgt. Diese Optik passt einfach besser zu meinem 58er Cabrio. Der Außenring des Lüfters wurde von Außen auf den Durchmesser 260mm gedreht, damit er perfekt in die Ausdrehung des Motors und in die Lüfterhaube passt. Anschließend wurde der Lüfterring für die Optik poliert und das Lüfterrad in Wagenfarbe lackiert.

Da die einkürzbaren HD Gene Berg Chrom Moly Stößelstangen jetzt erst geliefert wurden, habe ich sie erst jetzt auf die ermittelte Länge gebracht. Wenn das ermittelte Maß kleiner ist als die Grenze der einkürzbaren Stößelstangen, müssen die Kipphebelböcke mit speziellen Passtücken unterlegt werden. Dann gibt es aber wieder das Problem, dass die Stiftschrauben der Kipphebelböcke zu kurz werden. Sie müssen also durch längere ersetzt werden. Dieses traf bei diesem Motor zu. Die Länge der Stößelstangen wurde mit den Unterlegscheiben der Kipphebelböcke neu ermittelt. Sie wurden auf das Maß 269mm für die Auslass- und 270mm für die Einlassventile bei einer Unterlegscheibe von 1,53mm festgelegt. Zur Montage der Stößelstangen nimmt man am besten zwei alte Stößel. Mit dessen Hilfe kann der Kopf in die Stößelstange mit einem Hammer getrieben werden. Ich verwende bei jedem getunten Motor die HD Gene Berg Stößelstangen, da ich mit allen anderen schlechte Erfahrung gesammelt habe, auch wenn diese für diesen Motor überdimensioniert sind. Da es keine längeren Typ4 Stiftschrauben gibt, habe ich die Kipphebelböcke und die Kipphebelwellen auf das Maß 8,2mm aufgebohrt, dass lange Typ1 Stiftschrauben verwendet werden können. Damit wird der Sitz der Kipphebelwellen auch fester, da die Befestigung von M7 auf M8 gewechselt wurde. Nach dem Zusammenbau kann nun das Ventilspiel von 0,15mm an allen Ventilen eingestellt werden. Wenn sich das gegenüberliegende Ventilpaar im OT ablöst, ist der richtige Zeitpunkt zum einstellen der Ventile gegeben. Die Ventildeckel werden mit einer Korkdichtung nach dem Einstellen mit der Spange festgeklemmt.

Damit die Verteilerklemme an einer zugänglichen Stelle sitzt, habe ich an dem Motorgehäuse eine kleine Ecke entfernt. So kann die originale Verteilerklemme umgedreht werden. Damit sich die Verteilerklemme und das Spannband vom Lüfter nicht in die Quere kommen, muss die Verteilerklemme gekürzt werden und bekommt in dem Motorgehäuse eine neue Befestigung. So kann der Verteiler ohne großen Krampf verdreht und schnell wieder befestigt werden.

Da die hier verwendete Lichtmaschine keinen integrierten Regler besitzt, kann entweder der teure Bosch Regler oder ein Heller (Artikel-Nr. 5DR 004 243-04) Regler für 25€ verwendet werden. Ich habe den Regler direkt an die Lichtmaschine geschraubt. Der Schaltplan zeigt die Belegung der Leitungen.

Die richtige Keilriemenlänge bestimmt man am besten mit einem zu langen Keilriemen, den man durchschneidet und um die Keilriemenscheiben legt. So kann die richtige Länge angezeichnet werden. Wenn der Keilriemen jetzt auf einem Tisch der Länge nach ausgebreitet wird, kann die gewünschte länge gemessen werden. Man sollte jedoch einige Passscheiben unter die Riemenscheibe legen, da die ermittelte Länge meistens nicht zu bekommen ist. Ein etwas zu kurzer Keilriemen kann durch entfernen einiger Passscheiben noch gespannt werden. Bei diesem Motor wurde eine Länge von 795mm bei einer Breite von 10mm ermittelt. Die nächst kleinere Größe ist ein 10x788 Keilriemen, der sich durch Entfernen von drei Passscheiben spannen ließ.

Wer ein abnehmbares Abschlussblech hat, kann den fertigen Motor auf ein Rollbrett stellen und den Motor einfach zum Getriebe rollen. Dabei dürfen die Ansaugkrümmer und die Vergaser nicht montiert sein. Wenn man die Höhe der Bohrungen für die Befestigungsschrauben an der Getriebeglocke gemessen hat, kann man passende Holzklötze zwischen Motor und Rollbrett legen, damit der Motor ohne großen Aufwand in das Getriebe geschoben werden kann. Lediglich die Verzahnung auf der Getriebewelle muss in die Kupplungsscheibe passen. Dazu wird der Motor wenige Grad über die Riemenscheibenbefestigung gedreht, bis die Verzahnung übereinstimmt. Nun lässt sich das Schwungrad komplett in die Getriebeglocke schieben und der Motor mit den vier Schrauben befestigen. Man kann auch den Motor ohne ein abnehmbares Abschlussblech einbauen. Das kostet aber wesentlich mehr Mühe. Das habe ich bis jetzt ein Mal machen müssen und ich hoffe es war auch das letzte Mal.

Wenn die Motorelektrik, die Ölleitungen, die Benzinleitung und der Gaszug angeschlossen ist, kann der Motor mit drei Liter Öl befüllt werden. Nun wird der Ölstand auf dem Peilstab markiert. Bevor der Motor nun angelassen werden kann, muss der Öldruck aufgebaut und die Zündung eingestellt werden. Die Zündung stellt man am besten mit einer Kontrolllampe ein. Der Motor wird auf 7,5° vor OT auf dem ersten Zylinder eingestellt und dann die Zündung eingeschaltet. Die Kontrolllampe wird auf Klemme 1 an der Zündspule geklemmt und mit der anderen Seite auf Masse gehalten. Leuchtet jetzt die Kontrolllampe, muss der Verteiler in Uhrzeigerrichtung gedreht werden, bis die Kontrolllampe erlischt. Nun wird der Verteiler gegen den Uhrzeiger gedreht bis die Lampe gerade wieder leuchtet. Der Verteiler muss jetzt fest justiert werden. Um den Öldruck aufzubauen, schraube ich die Zündkerzen raus, damit der Anlasser bei der hohen Verdichtung nicht zu warm wird und ziehe das Kabel an der Klemme 15 von der Zündspule ab, damit der Motor nicht anspringt. Das Kabel sollte mit einem Tesa-Streifen isoliert werden. Nun kann der Anlasser in mehreren kurzen Schüben georgelt werden, bis die Öldruck Kontrolllampe erlischt. Während dessen muss der Ölstand immer wieder kontrolliert werden, da sich das Öl in den Filter und in die Leitungen ausbreitet. Danach wird das Kabel an Klemme 15 wieder angeklemmt und die Zündkerzen eingeschraubt. Bevor der Motor jetzt angelassen wird, sollte die Literleistung der elektrischen Benzinpumpe überprüft werden. Ich fahre schon seit langem Mitsuba Benzinpumpen, die mich noch nie im Stich gelassen haben. Die Pierburg sind aber genauso gut. Zur Bestimmung der Literleistung wird die Benzinpumpe genau eine Minute lang angeschaltet und die Fördermenge gemessen. Die Mitsuba brachte eine Fördermenge von 1650 ccm. Das entspricht einer Förderleistung von 99 L/h und ist damit völlig ausreichend für diesen Motor.

Alle vier Leerlauf Gemisch Schrauben werden an den Vergasern komplett eingeschraubt und dann genau drei Umdrehungen wieder herausgeschraubt. Ich markiere die Schrauben immer mit einem schwarzen Filzstift, damit ich die drei Umdrehungen besser sehen kann. Nun werden die beiden Leerlauft Luft Schrauben gelöst, bis die Drosselklappen komplett geschlossen sind und wieder gegen geschraubt plus zusätzlich einer Umdrehung. Nun ist die Drosselklappe leicht geöffnet. Mit dieser Grundeinstellung springt der Motor sofort an, wenn alles richtig gemacht wurde.

Bevor der Motor nun eingefahren wird, sollte die Kompression auf allen vier Zylinder gemessen werden, damit keine bösen Überraschungen auftreten. Die Theorie ist gut. Kontrolle aber besser. Hat man bei der Kompressionsbestimmung was falsch gemacht, kann man den Motor schneller schrotten als einen lieb ist. Der Kompressionsdruck wird am einfachsten gemessen, indem man ein geeignetes Manometer in das Zündkerzengewinde schraubt und bei abgezogenem + Kabel von der Zündspule den Anlasser mehrmals durchnudelt, bis der Druck nicht mehr steigt.

Die Kompressionsmessung ergab eine Verdichtung von 10:1. Die Berechnung stimmt zu 100% mit der Messung überein. |

Wer nette Nachbarn hat, die der Lärm nicht stört, kann seinen Motor ohne Last in der Garage einfahren. Dazu wird der Motor auf eine Drehzahl von 2500 1/min gebracht und für 15 min gehalten. Dabei wird die Drehzahl von 2500 1/min auf 3000 1/min schwellend verändert. Und ja er wird laut und ja die Nerven liegen dabei blank. Einem gesunden Motor passiert dabei nichts, da er ohne Last läuft. Auf jeden Fall muss der Öldruck und die Dichtheit von Öl und Benzinleitung überprüft werden. Das macht man am besten zu zweit. Wer die Lärmbelästigung nicht in der Garage durchführen kann, fährt mit dem Wagen gleich los und lässt den Motor bei 2500 -3000 1/min Umdrehungen möglichst ohne Last 15 min laufen. Nach den 15 Minuten lässt man das Öl ab und lässt den Motor kalt werden. Danach werden die Ventile erneut eingestellt und Öl aufgefüllt. Nun kann der Leerlauf eingestellt und die Vergaser Synchronisiert werden.

Für die Leerlaufeinstellung muss der Motor auf Betriebstemperatur gefahren werden und anschließend das Gasgestänge ausgehängt werden. Danach können die Vergaser Synchronisiert werden. Man benötigt dazu Messuhren, die unter die Drosselklappe an die Vergaser angeschlossen werden. Ich benutze dafür einen Boehm Synchrontester mit vier Uhren. Die Bezugsquelle war www.scheuerlein.de. Neben der Gemisch Einstellschraube sitzt in den IDF-Vergasern eine kleine M4 Madenschraube. In dieses Gewinde können Anschlussröhrchen für die Messuhren geschraubt werden. Die M4 Anschlussröhrchen gibt es ebenfalls bei Scheuerlein zu kaufen. Die Anschlussröhrchen sollten mit Gewindedichtmittel eingesetzt werden, damit die Vergaser keine Nebenluft ziehen. Die Röhrchen werden nach der Messung mit einer Gummikappe verschlossen, die im Lieferumfang dabei sind. Die Messuhr sollte beim Testen über den Vergasern sitzen, damit die Messuhr nicht voll Benzin läuft. Ich binde sie dazu immer mit einem Kabelbinder an die Motorhaube. Mittels einem Y-Anschluss werden je zwei Uhren vorab an einem Vergaser angeschlossen um festzustellen ob die Uhren auch untereinander gleich anzeigen. Ist man sich sicher dass alle Uhren gleich anzeigen, schließt man an jedes Anschlussröhrchen eine Uhr an. Mann muss etwas mit der Dämpfung der Uhren spielen, bis man den Dreh raus hat. Jetzt vergleicht man bei laufendem Motor die Uhren untereinander. Wenn die beiden Uhren eines Vergasers unterschiedlich anzeigen, kann an der Luft-Bypass Schraube etwas nachreguliert werden. Nun können die beiden Uhren mit den anderen beiden Uhren des anderen Vergasers abgeglichen werden. Dazu wird die Leerlaufschraube verändert. Ein verdrehen der Leerlaufschraube verstellt die Drehzahl des Motors. Wenn schließlich alle Messuhren gleiche Werte anzeigen, muss man die Drehzahl im Auge behalten. Sie sollte so bei 800 - 1000 1/min liegen. Dreht man die Leerlaufschraube weiter rein, erhöht sich die Drehzahl des Motors. Die Drehzahl messe ich immer mit einem Multimeter mit induktiver Drehzahlmessung (Ebay 50€). Nachdem der Leerlauf erstmal synchron läuft, kann das Gemisch im Leerlauf eingestellt werden. Dazu dreht man die Gemisch-Einstellschraube an Zylinder 2 langsam in 1/4 Umdrehungsschritten rein bis die Drehzahl deutlich abfällt. Danach wird die Gemisch-Einstellschraube in 1/4 Umdrehungsschritten wieder heraus gedreht, bis die Drehzahl nicht weiter ansteigt plus einer zusätzlichen 1/2 Umdrehung. Dieses verfahren wird jetzt bei Zylinder 4 und anschließend bei Zylinder 1 und dann bei Zylinder 3 wiederholt. Nun ist die Drehzahl wahrscheinlich zu hoch. Diese wird dann wieder durch die Leerlaufschrauben auf 800- 900 1/min geändert. Wer ein CO-Tester zur Hand hat, vergleicht nun den CO-Gehalt, wahrscheinlich ist er etwas zu fett. Wenn der Tester z.B. 4%Vol. CO anzeigt, werden die Gemisch-Einstellschrauben alle gleichmäßig reingedreht, bis das Testgerät 3-3,5%Vol. anzeigt. Steht dieses nicht zur Verfügung, wird die Prozedur wieder bei Zylinder 2 beginnend durchgeführt, bis sich der Leerlauf nicht weiter verbessert. Nun wird das Gasgestänge eingehängt. Die Synchronität darf sich dabei nicht verändern. Nun wird noch die Synchronität des Gasgestänges bei einer Drehzahl von ca. 3000 1/min getestet. Dazu wird am Gaszug gezogen (nicht an der Verstellmechanik, da sich dadurch was verziehen kann) und die Synchronität abgelesen. Sind die beiden Seiten untereinander nicht gleich, müssen die Längen der einzelnen Arme verändert werden, bis alles synchron läuft. Nun werden bei ausgeschaltetem Motor alle Messgeräte entfernt und die Gummikappen wieder auf die Anschlussröhrchen gestülpt. So sollte der Motor ca. 1000 km bis max. 3500 1/min gefahren werden und anschließend auf dem Prüfstand eingedüst werden. Bevor der Motor nun aber auf dem Prüfstand kommt, bekommt er noch einen Klaus Ansauggeräuschdämpfer und eine Transistorzündanlage.

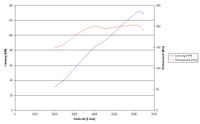

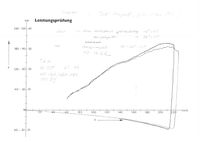

Nachdem der Ansauggeräuschdämpfer von der Firma Klaus und eine TSZ-H Zündanlage von einem 2,1 L WBX DJ Motor verbaut wurde, war endlich die Zeit für den Prüfstand gekommen. Die richtige Bedüsung wurde von Herrn Klaus auf seinem Prüfstand vorgenommen. Der Zündverteiler hat die VW Nummer 025 905 205 N oder die neueren haben die VW Nummer 025 905 205 AF.

Anfänglich gab es noch Probleme mit der Zündanlage. Dort war der Hallgeber defekt. Die Zündung regelte nicht wie gewohnt 16° aus, sondern tanzte zwischen 8-10° hin und her. Die Zündung wurde im Leerlauf auf 12° vor OT gestellt, so dass die Zündung max. auf 28° ausregelt. Im Prüfstandprotokoll kann man die Zacken der Kurve schön sehen, die durch den Hallgeber verursacht wurden. Auf dem Prüfstand ergab der Motor 176PS. Da der Prüfstand 4% zu wenig anzeigt, ergibt sich für den Motor eine Leistung von 183PS. Auf dem Diagramm sind die Leistungswerte in KW abzulesen. Um dem Klingeln bei schlechtem Sprit im Ausland vorzubeugen, haben wir die Zündung etwas zurück genommen. D.H. im Leerlauf auf 10° vor OT. Damit ergibt sich dann eine Leistung von 127 KW, also 173 PS + 4% = 180 PS.

Teile | Preis | Herkunft |

Motorgehäuse gebraucht und überholt und bearbeitet für Porschestyle Gebläse | 307,76€ | Ahnendorp |

Zwei Hauptlager Passbuchsen einsetzen im Motorgehäuse | 89,51€ | Ahnendorp |

Hauptlagergasse neu spindeln +0,50 | 104,57€ | Ahnendorp |

Kurbelwelle, Serie neu geschliffen -0,25/-0,25 | 229€ | Ahnendorp |

Pleuelstangen im Austausch, neu gebuchst und gewinkelt | 116,78€ | Ahnendorp |

Druckplatte HD für 914 / 2,0 Liter 215mm | 214,19€ | Ahnendorp |

Kupplungsscheibe Sachs mit geklebter und genietetem Spezialbelag 215mm gefedert | 327,56€ | Ahnendorp |

Schwungrad 914 5,2 Kg für Porsche Getriebe | 218€ | Ahnendorp |

Melling HD Ölpumpe 30 mm | 85,69€ | Ahnendorp |

Kurbelwelle mit Schwungrad und Druckplatte zusammen und einzeln elektronisch feinwuchten | 144,48€ | Ahnendorp |

Pleuellager -0,25 | 29,16€ | Ahnendorp |

Hauptlager -0,25 / +0,50 | 58,11€ | Ahnendorp |

Riemenscheibe 145 mm Alu mit Gradeinteilung gehärtet | 71,66€ | Ahnendorp |

Zylinderköpfe aufbohren für 103er Zylinder | 83€ | Orratech |

Zylinder kürzen | 75€ | Orratech |

Zylinderköpfe, gebraucht mit 44 / 38 mm Ventilen bestückt, ehemalig Udo Becker bearbeitet | 700€ | Bugnet |

Zylinderstehbolzen neu | 35€ | Bugnet |

Riemenscheibennabe gebraucht | 22€ | Bugnet |

Kipphebelwellen Std. gebraucht | 32€ | Bugnet |

MSS Lüfterhaube neu 260mm für Porsche Lüfterrad | 120€ | Bugnet |

5-Flübel Lüfterrad mit Ring und Lichtmaschine | 210€ | Bugnet |

Hella Regler für Lichtmaschine | 25€ | Matthies |

Keilriemen 10x788 | 4,75€ | Matthies |

Nockenwelle WebCam 284 12,7mm Hub | 178€ | CSP |

Nockenwellenrad | 35€ | CSP |

Stößel WebCam | 134,10€ | CSP |

Stößelschutzrohre | 43,19€ | CSP |

Zündspulenhülle chrom | 6,30€ | CSP |

Motordichtsatz 914 2L | 44,10€ | CSP |

Simmering für Schwungrad | 8,09€ | CSP |

Simmering Riemenscheibe | 5,40€ | CSP |

CSP Gehäuseentlüftung 1,8L | 52,21€ | CSP |

Öleinfüller mit Peilstab | 80,10€ | CSP |

Ölfilter | 7,20€ | CSP |

Motorabschlussblech | 115€ | CSP |

Zündspule Bosch blau 12V | 25,20€ | CSP |

Verschraubung 3/8" gerade | 5,40€ | CSP |

Verschraubung 3/8" 90° | 6,30€ | CSP |

Ölkühleranschluss 3/8" | 35,09€ | CSP |

Zündverteilerantriebsrad | 19,80€ | CSP |

Scheibenfeder für Nockenwellenrad | 2,70€ | CSP |

Kurbelwellenrad | 63,75€ | CSP |

Schwungradschrauben | 15,74€ | CSP |

Nadellager für Schwungrad | 8,09€ | CSP |

Öltemperaturgeber-Adapter | 12,59€ | CSP |

Öltemeratur Geber M14x1,5 | 18,91€ | CSP |

Benzinpumpenabdeckplatte | 7,20€ | CSP |

Benzinfilter Kunststoff | 1,80€ | CSP |

Kraftstoffrohr 8mm für Tank | 8,09€ | CSP |

Mutter für Tankanschluss 8mm | 4,50€ | CSP |

Kipphebel Einstellschrauben 10mm | 50,38€ | CSP |

Ventileinstellmuttern 10mm | 7,20€ | CSP |

Ölablaßschraube magnetisch | 3,59€ | CSP |

Vergaseranlage Weber 48IDF mit kurzen Ansaugstutzen, Luftfiltern und Drehgasgestänge | 1149€ | CSP |

Hauptdüsen 165 für Weber Vergaser | 14,40€ | CSP |

Leerlaufdüsen 60 für Weber Vergaser | 14,40€ | CSP |

Gene Berg HD Stößelstangen 279,4 mm | 152,11€ | CSP |

Schrauben M8 10,9 für Druckplatte | 2,70€ | CSP |

Zündkabelhalter Gebläsekasten 2-fach | 5,71€ | CSP |

Stiftschrauben für Kipphebelwellen, lang M10 / M8 | 64€ | CSP |

Unterlegscheiben für Lagerböcke 1,53mm | 14€ | CSP |

Verteilerkappe blau | 6,30€ | CSP |

Dichtungen zwischen Auspuff und Wärmetauscher | 5,40€ | CSP |

Kolben und Zylinder AAA 103mm für 71mm Hub | 519€ | C.R.Engineering |

Edelstahl Auspuff mit Edelstahlersatzrohren in gleichen Längen | 1450€ | Tafel |

Ölsumpfverlängerung | 79€ | Remmele |

Zündanlage TSZ-H vom WBX DJ 2,1L Motor | 150€ | Ebay |

Zündkabelsatz für TSZ-H mit Steckern und Abstandshalter | 130€ | Klaus |

Aluventildeckel | 108€ | Klaus |

Bügel für Ventildeckel | 26€ | Klaus |

Ansauggeräuschdämpfer gebraucht | 340€ | Klaus |

Leistungsprüfung und eindüsen auf dem Prüfstand | 350€ | Klaus |

Zylinderköpfe, gebraucht mit 44 / 38 mm Ventilen bestückt, ehemalig Udo Becker bearbeitet | Summe 8899,93€ | C.R.Engineering |